ðÆÐï ð║ð¥ð│ð┤ð░-ð¢ð©ð▒Ðâð┤Ðî ðÀð░ð┤Ðâð╝Ðïð▓ð░ð╗ð©ÐüÐî, ð┐ð¥ÐçðÁð╝Ðâ ð¢ðÁð║ð¥Ðéð¥ÐÇÐïðÁ

ð┤ðÁÐéð░ð╗ð© ð▒ðÁÐéð¥ð¢ð¥ð╝ðÁÐêð░ð╗ð║ð©

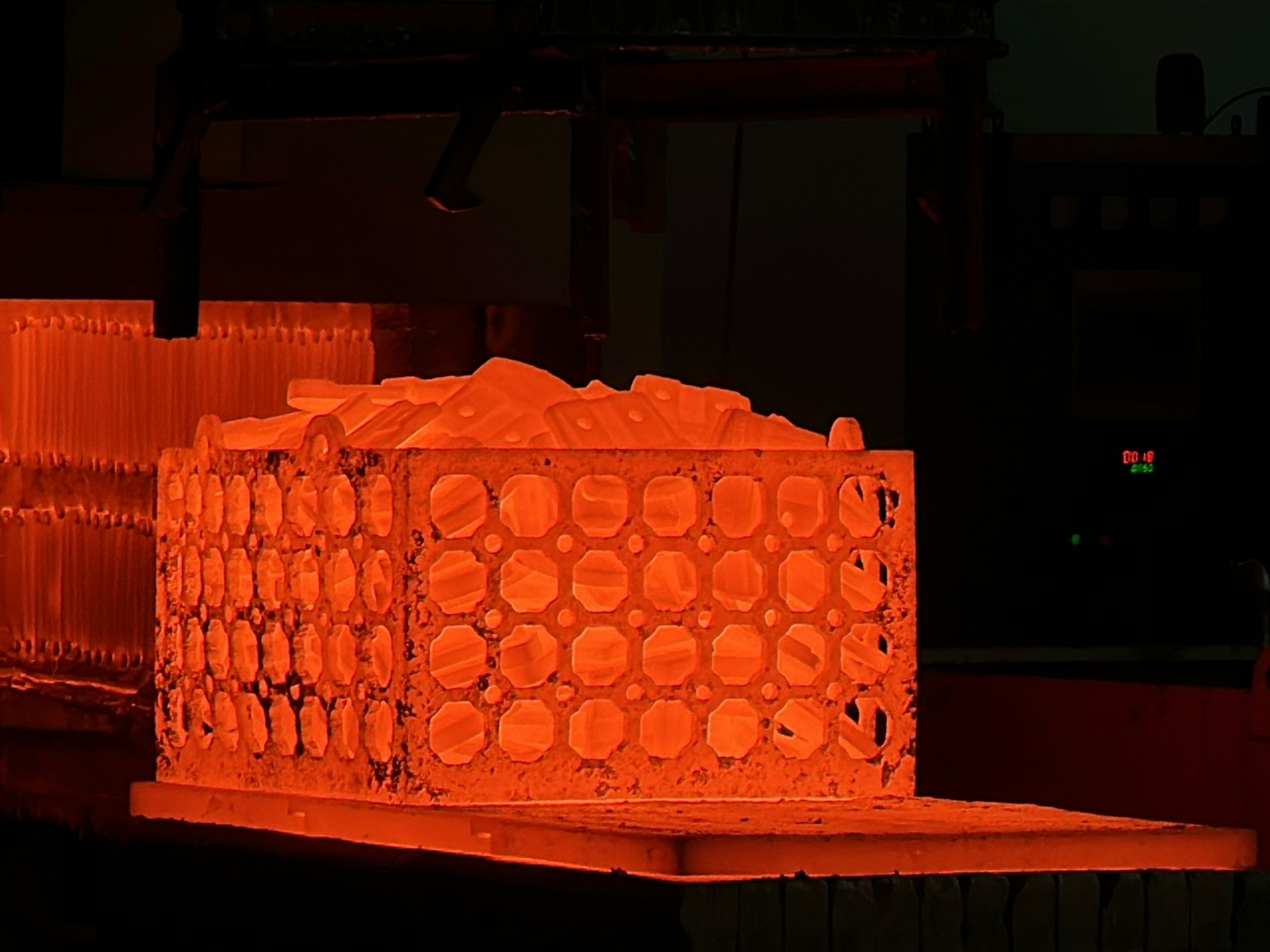

ð║ð░ðÂðÁÐéÐüÐÅ, ÐÇÐâÐêð░ÐéÐüÐÅ ð┐ð¥ð┤ ð┤ð░ð▓ð╗ðÁð¢ð©ðÁð╝, ð▓ Ðéð¥ ð▓ÐÇðÁð╝ÐÅ ð║ð░ð║ ð┤ÐÇÐâð│ð©ðÁ ð▓Ðïð┤ðÁÐÇðÂð©ð▓ð░ÐÄÐé ð¢ðÁÐâð╝ð¥ð╗ð©ð╝ð¥ðÁ ð©ÐüÐéð©ÐÇð░ð¢ð©ðÁ? ðíðÁð║ÐÇðÁÐéð¢ð¥ðÁ ð¥ÐÇÐâðÂð©ðÁ ð║ÐÇð¥ðÁÐéÐüÐÅ ð│ð╗Ðâð▒ð¥ð║ð¥ ð▓ Ðüð░ð╝ð¥ð╝ ð╝ðÁÐéð░ð╗ð╗ðÁ. ðöð╗ÐÅ ð╗ð©ÐéðÁð╣ð¢ÐïÐà ðÀð░ð▓ð¥ð┤ð¥ð▓, Ðüð┐ðÁÐåð©ð░ð╗ð©ðÀð©ÐÇÐâÐÄÐëð©ÐàÐüÐÅ ð¢ð░ ÐìÐéð©Ðà ð║ÐÇð©Ðéð©ÐçðÁÐüð║ð©Ðà ð║ð¥ð╝ð┐ð¥ð¢ðÁð¢Ðéð░Ðà, ð¥Ðüð▓ð¥ðÁð¢ð©ðÁ

ð©ðÀð¢ð¥Ðüð¥ÐüÐéð¥ð╣ð║ð©ðÁ Ðüð┐ð╗ð░ð▓Ðï

ÐìÐéð¥ ð¢ðÁ ð┐ÐÇð¥ÐüÐéð¥ ð¥ð┐Ðåð©ÐÅ; ÐìÐéð¥ ð¥Ðüð¢ð¥ð▓ð░ ð¢ð░ð┤ðÁðÂð¢ð¥ÐüÐéð© ð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ð¥ÐüÐéð©. ðöð░ð▓ð░ð╣ÐéðÁ ð┐ð¥ð│ÐÇÐâðÀð©ð╝ÐüÐÅ ð▓ ð╝ðÁÐéð░ð╗ð╗ÐâÐÇð│ð©ÐÄ, ð║ð¥Ðéð¥ÐÇð░ÐÅ ðÀð░ÐüÐéð░ð▓ð╗ÐÅðÁÐé ð╝ð©ð║ÐüðÁÐÇÐï ÐÇð░ð▒ð¥Ðéð░ÐéÐî.

ðæðÁÐéð¥ð¢, ð║ð░ð║ ð©ðÀð▓ðÁÐüÐéð¢ð¥, ð░ð▒ÐÇð░ðÀð©ð▓ðÁð¢, ð┤ðÁð╣ÐüÐéð▓ÐâðÁÐé ð║ð░ð║ ðÂð©ð┤ð║ð░ÐÅ ð¢ð░ðÂð┤ð░Ðçð¢ð░ÐÅ ð▒Ðâð╝ð░ð│ð░ ð¢ð░ ð╗ð¥ð┐ð░ÐüÐéð© Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ, ÐäÐâÐéðÁÐÇð¥ð▓ð║ð© ð© ÐÇð░ðÀð│ÐÇÐâðÀð¥Ðçð¢ÐïðÁ ðÀð░Ðéð▓ð¥ÐÇÐï. ðíÐéð░ð¢ð┤ð░ÐÇÐéð¢Ðïð╝ ÐüÐéð░ð╗ÐÅð╝ ð┐ÐÇð¥ÐüÐéð¥ ð¢ðÁ Ðàð▓ð░Ðéð░ðÁÐé Ðéð▓ðÁÐÇð┤ð¥ÐüÐéð© ð© ð╝ð©ð║ÐÇð¥ÐüÐéÐÇÐâð║ÐéÐâÐÇð¢ð¥ð╣ ÐåðÁð╗ð¥ÐüÐéð¢ð¥ÐüÐéð©, ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ÐïÐà ð┤ð╗ÐÅ ð┤ð¥ð╗ð│ð¥ð▓ÐÇðÁð╝ðÁð¢ð¢ð¥ð│ð¥ ð▓ÐïðÂð©ð▓ð░ð¢ð©ÐÅ. ðÆð¥Ðé ð│ð┤ðÁ

ð▓ÐïÐüð¥ð║ð¥ÐàÐÇð¥ð╝ð©ÐüÐéÐïðÁ ð▒ðÁð╗ÐïðÁ ÐçÐâð│Ðâð¢ð¢ÐïðÁ Ðüð┐ð╗ð░ð▓Ðï

ð© ð©ðÀÐïÐüð║ð░ð¢ð¢Ðïð╣

ð║ð░ÐÇð▒ð©ð┤ ÐàÐÇð¥ð╝ð░

ðÜð¥ð╝ð┐ð¥ðÀð©ÐéÐï ð╝ðÁð¢ÐÅÐÄÐé ð┐ÐÇð░ð▓ð©ð╗ð░ ð©ð│ÐÇÐï. ð¡Ðéð© Ðüð┐ðÁÐåð©ð░ð╗ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïðÁ Ðüð┐ð╗ð░ð▓Ðï ð┐ÐÇð¥ðÁð║Ðéð©ÐÇÐâÐÄÐéÐüÐÅ ð¢ð░ ð╝ð¥ð╗ðÁð║Ðâð╗ÐÅÐÇð¢ð¥ð╝ ÐâÐÇð¥ð▓ð¢ðÁ, ð¥ð▒ÐÇð░ðÀÐâÐÅ ð¢ðÁð▓ðÁÐÇð¥ÐÅÐéð¢ð¥ Ðéð▓ðÁÐÇð┤ÐïðÁ ð║ð░ÐÇð▒ð©ð┤Ðï (ð¢ð░ð┐ÐÇð©ð╝ðÁÐÇ, ð║ð░ÐÇð▒ð©ð┤Ðï ÐàÐÇð¥ð╝ð░, Fe7C3), ð▓ÐüÐéÐÇð¥ðÁð¢ð¢ÐïðÁ ð▓ ð┐ÐÇð¥Ðçð¢ÐâÐÄ ð╝ðÁÐéð░ð╗ð╗ð©ÐçðÁÐüð║ÐâÐÄ ð╝ð░ÐéÐÇð©ÐåÐâ. ðÿÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ÐÅ, Ðéð░ð║ð©ðÁ ð║ð░ð║ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ÐÅ, Ðåð©Ðéð©ÐÇÐâðÁð╝ÐïðÁ ð▓ International Journal of Metalcasting, ð┐ð¥Ðüð╗ðÁð┤ð¥ð▓ð░ÐéðÁð╗Ðîð¢ð¥ ð┐ð¥ð║ð░ðÀÐïð▓ð░ÐÄÐé, ÐçÐéð¥ Ðüð┐ð╗ð░ð▓Ðï, ð▒ð¥ð│ð░ÐéÐïðÁ ÐàÐÇð¥ð╝ð¥ð╝ ð© Ðâð│ð╗ðÁÐÇð¥ð┤ð¥ð╝, ÐÇð░ðÀð▓ð©ð▓ð░ÐÄÐé ð┐ð╗ð¥Ðéð¢ÐâÐÄ ÐüðÁÐéÐî ÐìÐéð©Ðà Ðéð▓ðÁÐÇð┤ÐïÐà Ðäð░ðÀ, Ðüð¥ðÀð┤ð░ð▓ð░ÐÅ ð┐ð¥ÐçÐéð© ð¢ðÁð┐ÐÇð¥ð¢ð©Ðåð░ðÁð╝Ðïð╣ ð▒ð░ÐÇÐîðÁÐÇ ð┐ÐÇð¥Ðéð©ð▓ ð▓Ðïð┤ð░ð╗ð▒ð╗ð©ð▓ð░ð¢ð©ÐÅ, Ðêð╗ð©Ðäð¥ð▓ð░ð¢ð©ÐÅ ð© ð░ð▒ÐÇð░ðÀð©ð▓ð¢ð¥ð│ð¥ ð©ðÀð¢ð¥Ðüð░ ð┐ð¥ð┤ ð▓ÐïÐüð¥ð║ð©ð╝ ð¢ð░ð┐ÐÇÐÅðÂðÁð¢ð©ðÁð╝ ÔÇö Ðéð¥Ðçð¢ÐïðÁ Ðüð©ð╗Ðï, ð┐ÐÇð©ÐüÐâÐéÐüÐéð▓ÐâÐÄÐëð©ðÁ ð▓ ð║ð░ðÂð┤ð¥ð╣ ð┐ð░ÐÇÐéð©ð© ð▒ðÁÐéð¥ð¢ð░.

ðÆÐïð▒ð¥ÐÇ ð┐ÐÇð░ð▓ð©ð╗Ðîð¢ð¥ð│ð¥ Ðüð┐ð╗ð░ð▓ð░ ð¢ðÁ ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ Ðâð¢ð©ð▓ðÁÐÇÐüð░ð╗Ðîð¢Ðïð╝ ÐÇðÁÐêðÁð¢ð©ðÁð╝. ð×ð┐Ðéð©ð╝ð░ð╗Ðîð¢ð░ÐÅ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ð¥ÐüÐéÐî ÐéÐÇðÁð▒ÐâðÁÐé Ðéð¥Ðçð¢ð¥ð│ð¥ ð┐ð¥ð┤ð▒ð¥ÐÇð░ ð©ðÀð¢ð¥Ðüð¥ÐüÐéð¥ð╣ð║ð¥ð│ð¥ Ðüð┐ð╗ð░ð▓ð░ ð║ ð║ð¥ð¢ð║ÐÇðÁÐéð¢ð¥ð╣ ðÀð¥ð¢ðÁ ð©ðÀð¢ð¥Ðüð░ ð© ÐâÐüð╗ð¥ð▓ð©ÐÅð╝ Ðìð║Ðüð┐ð╗Ðâð░Ðéð░Ðåð©ð© Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ. ðöð╗ÐÅ ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢ð¥ð╣ Ðâð┤ð░ÐÇð¥ð┐ÐÇð¥Ðçð¢ð¥ÐüÐéð© ð▓ ð¥ð▒ð╗ð░ÐüÐéÐÅÐà Ðü ð▓ÐïÐüð¥ð║ð¥ð╣ ð¢ð░ð│ÐÇÐâðÀð║ð¥ð╣, Ðéð░ð║ð©Ðà ð║ð░ð║

ð╗ð¥ð┐ð░ÐüÐéð© Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ, Ðüð┐ð╗ð░ð▓Ðï

Ðüð¥ Ðüð▒ð░ð╗ð░ð¢Ðüð©ÐÇð¥ð▓ð░ð¢ð¢ð¥ð╣ ð║ð░ÐÇð▒ð©ð┤ð¢ð¥ð╣ ÐüÐéÐÇÐâð║ÐéÐâÐÇð¥ð╣ ð© Ðâð╝ðÁÐÇðÁð¢ð¢ð¥ð╣ Ðéð▓ðÁÐÇð┤ð¥ÐüÐéÐîÐÄ (ð¢ð░ð┐ÐÇð©ð╝ðÁÐÇ, Ni-Hard 4) ð╝ð¥ðÂðÁÐé ð▒ÐïÐéÐî ð©ð┤ðÁð░ð╗Ðîð¢Ðïð╝. ðØð░ð┐ÐÇð¥Ðéð©ð▓, ð┤ð╗ÐÅ ÐäÐâÐéðÁÐÇð¥ð▓ð¥ð║, ð┐ð¥ð┤ð▓ðÁÐÇð│ð░ÐÄÐëð©ÐàÐüÐÅ ð┐ð¥ÐüÐéð¥ÐÅð¢ð¢ð¥ð╝Ðâ Ðüð║ð¥ð╗ÐîðÀÐÅÐëðÁð╝Ðâ ð©ÐüÐéð©ÐÇð░ð¢ð©ÐÄ, Ðüð▓ðÁÐÇÐàÐéð▓ðÁÐÇð┤Ðïð╣ ð▓ÐïÐüð¥ð║ð¥ÐàÐÇð¥ð╝ð©ÐüÐéÐïð╣ ð▒ðÁð╗Ðïð╣ ÐçÐâð│Ðâð¢ Ðü ðÁð│ð¥ ð¥ð│ÐÇð¥ð╝ð¢Ðïð╝ ð¥ð▒ÐèðÁð╝ð¥ð╝ ð▓ðÀð░ð©ð╝ð¥Ðüð▓ÐÅðÀð░ð¢ð¢ÐïÐà ÐüðÁÐéðÁð╣ ð║ð░ÐÇð▒ð©ð┤ð░ ÐàÐÇð¥ð╝ð░ ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ðÁÐé ð┐ÐÇðÁð▓ð¥ÐüÐàð¥ð┤ð¢ÐâÐÄ ð┤ð¥ð╗ð│ð¥ð▓ðÁÐçð¢ð¥ÐüÐéÐî. ðøð©ÐéðÁð╣ð¢ÐïðÁ ðÀð░ð▓ð¥ð┤Ðï, ð©Ðüð┐ð¥ð╗ÐîðÀÐâÐÄÐëð©ðÁ ð┐ðÁÐÇðÁð┤ð¥ð▓ÐïðÁ ð┐ÐÇð¥Ðéð¥ð║ð¥ð╗Ðï ÐéðÁÐÇð╝ð¥ð¥ð▒ÐÇð░ð▒ð¥Ðéð║ð©, ð╝ð¥ð│ÐâÐé ð┤ð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ð¥ Ðâð╗ÐâÐçÐêð©ÐéÐî ÐìÐéð© ð╝ð©ð║ÐÇð¥ÐüÐéÐÇÐâð║ÐéÐâÐÇÐï, ð┐ð¥ð▓ÐïÐêð░ÐÅ ð┐ÐÇð¥Ðçð¢ð¥ÐüÐéÐî, ð¢ðÁ ðÂðÁÐÇÐéð▓ÐâÐÅ ð┐ÐÇð© ÐìÐéð¥ð╝ ð▓ð░ðÂð¢ð¥ð╣ Ðéð▓ðÁÐÇð┤ð¥ÐüÐéÐîÐÄ, ð│ð░ÐÇð░ð¢Ðéð©ÐÇÐâÐÅ, ÐçÐéð¥ ð┤ðÁÐéð░ð╗ð© ð▒Ðâð┤ÐâÐé ÐâÐüÐéð¥ð╣Ðçð©ð▓Ðï ð║ ÐÇð░ÐüÐéÐÇðÁÐüð║ð©ð▓ð░ð¢ð©ÐÄ ð┐ÐÇð© ð▓ÐïÐüð¥ð║ð©Ðà ð¢ð░ð│ÐÇÐâðÀð║ð░Ðà. ðƒð░ÐÇÐéð¢ðÁÐÇÐüÐéð▓ð¥ Ðü ð╗ð©ÐéðÁð╣ð¢Ðïð╝ ðÀð░ð▓ð¥ð┤ð¥ð╝, ð║ð¥Ðéð¥ÐÇÐïð╣ ð┐ð¥ð¢ð©ð╝ð░ðÁÐé ÐìÐéð¥Ðé Ðéð¥ð¢ð║ð©ð╣ ð╝ðÁÐéð░ð╗ð╗ÐâÐÇð│ð©ÐçðÁÐüð║ð©ð╣ ð▓Ðïð▒ð¥ÐÇ ð© ð¥ð▒ÐÇð░ð▒ð¥Ðéð║Ðâ, ð©ð╝ðÁðÁÐé ð┐ðÁÐÇð▓ð¥ÐüÐéðÁð┐ðÁð¢ð¢ð¥ðÁ ðÀð¢ð░ÐçðÁð¢ð©ðÁ.

ðÆÐïð│ð¥ð┤ð░ ð¥Ðé ð┐ÐÇð░ð▓ð©ð╗Ðîð¢ð¥ð╣ ð╝ðÁÐéð░ð╗ð╗ÐâÐÇð│ð©ð© ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ð░. ðúð║ð░ðÀð░ð¢ð©ðÁ ð┤ðÁð╣ÐüÐéð▓ð©ÐéðÁð╗Ðîð¢ð¥ ð¥ð┐Ðéð©ð╝ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð┤ðÁÐéð░ð╗ðÁð╣ ð▒ðÁÐéð¥ð¢ð¥Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ, ð©ðÀð│ð¥Ðéð¥ð▓ð╗ðÁð¢ð¢ÐïÐà ð©ðÀ ð┐ðÁÐÇðÁð┤ð¥ð▓ÐïÐà

ð©ðÀð¢ð¥Ðüð¥ÐüÐéð¥ð╣ð║ð©ðÁ Ðüð┐ð╗ð░ð▓Ðï

ð¢ð░ð┐ÐÇÐÅð╝ÐâÐÄ ð▓ð╗ð©ÐÅðÁÐé ð¢ð░ ÐìÐäÐäðÁð║Ðéð©ð▓ð¢ð¥ÐüÐéÐî ÐÇð░ð▒ð¥ÐéÐï. ðÆÐÇðÁð╝ÐÅ ð┐ÐÇð¥ÐüÐéð¥ÐÅ ÐÇðÁðÀð║ð¥ Ðüð¥ð║ÐÇð░Ðëð░ðÁÐéÐüÐÅ, ð┐ð¥Ðüð║ð¥ð╗Ðîð║Ðâ ð┤ðÁÐéð░ð╗ð© Ðüð╗ÐâðÂð░Ðé ðÀð¢ð░Ðçð©ÐéðÁð╗Ðîð¢ð¥ ð┤ð¥ð╗ÐîÐêðÁ ð╝ðÁðÂð┤Ðâ ðÀð░ð╝ðÁð¢ð░ð╝ð©. ðáð░ÐüÐàð¥ð┤Ðï ð¢ð░ ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð¥ðÁ ð¥ð▒Ðüð╗ÐâðÂð©ð▓ð░ð¢ð©ðÁ Ðüð¥ð║ÐÇð░Ðëð░ÐÄÐéÐüÐÅ, ð░ ð¥ð▒Ðëð░ÐÅ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ð¥ÐüÐéÐî Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ ÐÇðÁðÀð║ð¥ ð▓ð¥ðÀÐÇð░ÐüÐéð░ðÁÐé. ðÑð¥ÐéÐÅ ð┐ðÁÐÇð▓ð¥ð¢ð░Ðçð░ð╗Ðîð¢ð░ÐÅ ÐüÐéð¥ð©ð╝ð¥ÐüÐéÐî ð╝ð¥ðÂðÁÐé ð▒ÐïÐéÐî ð¢ðÁð╝ð¢ð¥ð│ð¥ ð▓ÐïÐêðÁ, ÐçðÁð╝ Ðâ ð¥ð▒ÐïÐçð¢ÐïÐà ð┤ðÁÐéð░ð╗ðÁð╣, ð¥ð▒Ðëð░ÐÅ ÐüÐéð¥ð©ð╝ð¥ÐüÐéÐî ð▓ð╗ð░ð┤ðÁð¢ð©ÐÅ ð▓ ÐéðÁÐçðÁð¢ð©ðÁ Ðâð▓ðÁð╗ð©ÐçðÁð¢ð¢ð¥ð│ð¥ ÐüÐÇð¥ð║ð░ Ðüð╗ÐâðÂð▒Ðï ð║ð¥ð╝ð┐ð¥ð¢ðÁð¢Ðéð░ ðÀð¢ð░Ðçð©ÐéðÁð╗Ðîð¢ð¥ ð¢ð©ðÂðÁ. ðÜð░ð║ ð¥Ðéð╝ðÁÐçðÁð¢ð¥ ð▓ ð░ð¢ð░ð╗ð©ðÀðÁ ðÂÐâÐÇð¢ð░ð╗ð░ Journal of Materials Engineering and Performance, Ðìð║ð¥ð¢ð¥ð╝ð©ÐçðÁÐüð║ð¥ðÁ ð┐ÐÇðÁð©ð╝ÐâÐëðÁÐüÐéð▓ð¥ ð▓ÐïÐüð¥ð║ð¥ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ÐïÐà ð©ðÀð¢ð¥Ðüð¥ÐüÐéð¥ð╣ð║ð©Ðà ð╝ð░ÐéðÁÐÇð©ð░ð╗ð¥ð▓ ð▓ ð░ð▒ÐÇð░ðÀð©ð▓ð¢ÐïÐà ÐüÐÇðÁð┤ð░Ðà ð¢ðÁð¥Ðüð┐ð¥ÐÇð©ð╝ð¥, Ðçð░ÐüÐéð¥ ð┐ÐÇð©ð¢ð¥ÐüÐÅ ð┐ÐÇð©ð▒Ðïð╗Ðî, ð▓ð¥ ð╝ð¢ð¥ð│ð¥ ÐÇð░ðÀ ð┐ÐÇðÁð▓ÐïÐêð░ÐÄÐëÐâÐÄ ð┐ðÁÐÇð▓ð¥ð¢ð░Ðçð░ð╗Ðîð¢ÐïðÁ ð©ð¢ð▓ðÁÐüÐéð©Ðåð©ð©.

ð×ÐüÐéð░ð¢ð¥ð▓ð©ÐéðÁ Ðåð©ð║ð╗ ð┐ÐÇðÁðÂð┤ðÁð▓ÐÇðÁð╝ðÁð¢ð¢ð¥ð│ð¥ ð©ðÀð¢ð¥Ðüð░ ð© ð┤ð¥ÐÇð¥ð│ð¥ÐüÐéð¥ÐÅÐëðÁð│ð¥ ð┐ÐÇð¥ÐüÐéð¥ÐÅ. ðƒð¥ð¢ð©ð╝ð░ð¢ð©ðÁ ð║ÐÇð©Ðéð©ÐçðÁÐüð║ð¥ð╣ ÐÇð¥ð╗ð© Ðüð┐ðÁÐåð©ð░ð╗ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð©ðÀð¢ð¥Ðüð¥ÐüÐéð¥ð╣ð║ð©Ðà Ðüð┐ð╗ð░ð▓ð¥ð▓ ð┐ð¥ðÀð▓ð¥ð╗ÐÅðÁÐé ð▓ð░ð╝ ð┐ÐÇð©ð¢ð©ð╝ð░ÐéÐî ð▒ð¥ð╗ðÁðÁ ÐÇð░ðÀÐâð╝ð¢ÐïðÁ ÐÇðÁÐêðÁð¢ð©ÐÅ ð┤ð╗ÐÅ ð▓ð░ÐêðÁð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ ð┤ð╗ÐÅ Ðüð╝ðÁÐêð©ð▓ð░ð¢ð©ÐÅ ð▒ðÁÐéð¥ð¢ð░. ðóÐÇðÁð▒ÐâÐÅ ð║ð¥ð╝ð┐ð¥ð¢ðÁð¢ÐéÐï, ð▓Ðïð║ð¥ð▓ð░ð¢ð¢ÐïðÁ ð©ðÀ ð┐ÐÇð¥ð▓ðÁÐÇðÁð¢ð¢ÐïÐà

ð▓ÐïÐüð¥ð║ð¥ÐàÐÇð¥ð╝ð©ÐüÐéÐïð╣ ð▒ðÁð╗Ðïð╣ ÐçÐâð│Ðâð¢

ð© ð┐ÐÇðÁÐåð©ðÀð©ð¥ð¢ð¢ÐïðÁ ð║ð¥ð╝ð┐ð¥ðÀð©ÐéÐï ð©ðÀ ð║ð░ÐÇð▒ð©ð┤ð░ ÐàÐÇð¥ð╝ð░, ð▓Ðï ð©ð¢ð▓ðÁÐüÐéð©ÐÇÐâðÁÐéðÁ ð▓ ð¢ðÁð┐ÐÇðÁð▓ðÀð¥ð╣ð┤ðÁð¢ð¢ÐâÐÄ ð┐ÐÇð¥Ðçð¢ð¥ÐüÐéÐî, ÐìÐäÐäðÁð║Ðéð©ð▓ð¢ð¥ÐüÐéÐî ð© ð┤ð¥ð╗ð│ð¥ÐüÐÇð¥Ðçð¢ÐâÐÄ ÐåðÁð¢ð¢ð¥ÐüÐéÐî ð┤ð╗ÐÅ ð▓ð░ÐêðÁð╣ ÐÇð░ð▒ð¥ÐéÐï. ðôð¥Ðéð¥ð▓Ðï ð┐ð¥ð▓ÐïÐüð©ÐéÐî ÐâÐüÐéð¥ð╣Ðçð©ð▓ð¥ÐüÐéÐî ð▓ð░ÐêðÁð│ð¥ Ðüð╝ðÁÐüð©ÐéðÁð╗ÐÅ? ðùð░ð┐ÐÇð¥Ðüð©ÐéðÁ ð║ð¥ð¢ÐüÐâð╗ÐîÐéð░Ðåð©ÐÄ ð┐ð¥ ð¢ð░ÐêðÁð╝Ðâ ÐÇð░ÐüÐêð©ÐÇðÁð¢ð¢ð¥ð╝Ðâ ð░ð¢ð░ð╗ð©ðÀÐâ Ðüð┐ð╗ð░ð▓ð░ ð┤ð╗ÐÅ ð▓ð░Ðêð©Ðà ð║ð¥ð¢ð║ÐÇðÁÐéð¢ÐïÐà ðÀð░ð┤ð░Ðç ð┐ð¥ ð©ðÀð¢ð¥ÐüÐâ.